您现在的位置:技术装备 > 技术装备技术装备

中国林科院林化所蒋剑春院士团队创新了内循环锥形流化床气化、大容量固定床气化、富氧催化气化关键技术,原料适应性宽、燃气热值高、热解炭制备高吸附活性炭,并建成了国内第一套生物质热解气化供热联产活性炭生产线,技术在国内外转化,先后建成不同规模、分布式利用的农林剩余物多途径热解气化工业化装置计200余台(套)。技术成果于2013年获得国家科技进步二等奖。目前正在开发单机30MW以上的大规模热解气化联产高性能活性炭关键技术与装备。本技术采用可再生资源转化为绿色能源,可再生能源不计入企业的能耗,将大幅度提高企业的市场竞争力。

一、技术特点

生物质热解供热发电联产活性炭是木材加工行业碳中和发展模式,全产业所用原料为可再生木材,所用能源为木材加工剩余物热解气化发电及供蒸汽,气化剩余物木炭进一步加工成高附加值活性炭,全产业实现能源自给绿色生产,化石能源消耗为零,属于碳中和产业技术。

技术特色1.生物质废弃物绿色多联产。突破了热化学转化制备能源联产炭材料关键技术,利用热解气化技术生产高品质生物质燃气及生物质炭,生物质燃气送入工业锅炉燃烧生产热能,生物质炭生产高吸附力活性炭。

技术特色2.运行稳定,自动化水平高。流化床气化炉炉内无机械运动部件,减少了发生运行故障的可能性,同时进入绝热燃烧室的燃气温度在650-750℃,采用绝热燃烧方式能够实现燃气的稳定燃烧。采用PLC控制系统,通过各种传感器跟踪探测信号,从而控制各种设备的运行,实现炉内温度和燃气品质自控化控制。

技术特色3.提高了生物质热解气化整体经济效益。生物质热解气化传统技术,空气为气化介质,炭被完全气化,燃气中惰性气体含量高,造成生物质热解气化综合效益不高,本项目开发了气固多联产技术,将热解气化固液产物制备活性炭、有机肥和生物基材料等高附加值产品,实现农林生物质绿色、低碳、循环综合利用。

技术特色4.可实现生物质热解气化多联产大规模应用。传统热解气化项目规模小,产品单一,本项目在规模、技术、目标产品均有突破,总体技术将达到国际领先水平,并且大部分相关的基础理论研究及技术成果,在示范工程中得到应用。

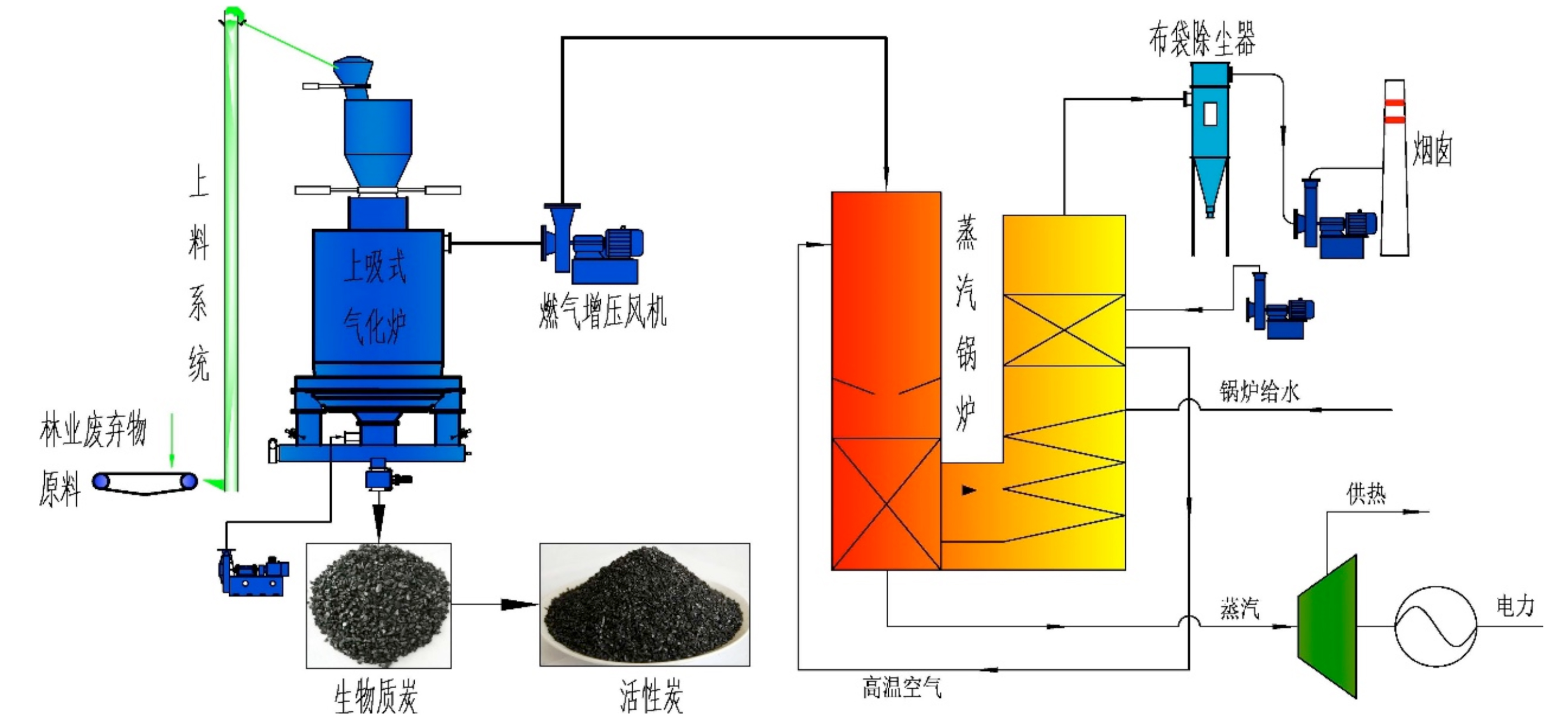

生物质废弃物气化热、电、活性炭联产系统工艺简图

二、技术方案

林业废弃物原料由密封给料系统送入气化炉中,与炉底加入的少量空气发生热解和气化反应,产生的能量保持系统运行在稳定的反应状态,将林业废弃物高效转化成生物质燃气和生物质炭,生物质燃气经燃气增压风机加压后,送入蒸汽锅炉燃气燃烧系统燃烧产生蒸汽;蒸汽用于汽轮机发电及提供热能给用户;林业废弃物气化后的生物质炭由气化炉底部的排炭装置冷却后排出气化炉,并由炭输送系统输送至活性炭生产车间生产活性炭后进行打包出售。生产工艺流程如下图所示。

三、经济效益

以年消纳农林业废弃物原料50万吨,年减少CO2排放10.56万吨。年生产活性炭2.50万吨,销售额约2亿元;年上网电量7000.0万KWh,售电销售额约5000万元;年供蒸汽80万,销售额约2.4亿万元。年总销售收入约5亿元。

四、社会效益

以丰富的林业废弃物资源为原料,采用林业废弃物气化热、电、活性炭联产工艺技术,将林业废弃物资源高效转化为热能、电能和活性炭,可有效解决当地林业废弃物利用难题,实现生物质资源的高效、清洁利用,是国家大力提倡的绿色产业、循环产业及可持续发展战略的具体实践,对林业废弃物的规模化、高值化利用起到很好的示范带头作用。

五、环境效益

本项目采用了林业废弃物气化热、电、活性炭联产工艺技术,由于原料中的硫、氮含量均很低,而且原料中的大部分碳、硫、氮元素保留在生物质炭中,生物质燃气的燃烧采用分段配风的低氮燃烧控制技术,燃气燃烧后的尾气中NOX、SO2含量低,经尾气处理设备处理后可达标排放,生物质燃气中灰尘含量低,燃烧后尾气中颗粒物经过多管+布袋除尘器后即可达标排放。生物质燃气中的焦油随生物质燃气送入锅炉燃烧室燃烬,系统无焦油、废水排放;生物质炭最终生产为活性炭作为产品出售,系统中无固体废弃物排放。所以本技术的经济性、环保性更好,更符合绿色、可持续及循环经济的要求,是实现“碳达峰&碳中和”目标的典型项目。